بهترین لیتوگرافی تهران در سال ۱۴۰۰ کجاست ؟

بهترین لیتوگرافی همیشه ارزانترین لیتوگرافی نیست. داشتن لیتوگرافی که مسئولیت کارهای چاپی را هم برعهده بگیرد شاید دغدغه افراد بسیاری اعم از ناظران چاپ یا چاپخانه داران نیز باشد. از آنجایی که اغلب لیتوگرافان مسئولیت زینک هایی که میگیرند قبول نمیکنند ، اغلب چاپخانه داران، واحد لیتوگرافی مخصوص خود را دارند. اینکه قیمت نهایی اقلام چاپی نیز پایین بیاید یکی دیگر از دغدغه های چاپخانه داران برای تاسیس لیتوگرافی مخصوص خود نیز می باشد.

ما در این مقاله بسته به تجربه ای که داریم ۱۰ لیتوگرافی برتر در سال ۱۴۰۰ را به شما معرفی میکنیم. اما به شما پیشنهاد میکنیم قبل از هر گونه سفارش حتما تحقیق کرده و از کیفیت این لیتوگرافی ها مطمئن شوید.

از عوامل مهم که برای تحقیق برای پیدا کردن بهترین لیتوگرافی باید مورد لحاظ قرار دهید ، کیفیت بالای زینک و ماشین آلات پلیت ستر و ایمیج ستر و متخصص بودن پرسنل آن لیتوگرافی میباشد.

لیتوگرافی چیست؟

لیتوگرافی یکی از قدیمی ترین بخش های شبکه چاپ می باشــد که دارای افراد متخصص با بیش از ۴۰ سال سابقه در صنعت لیتوگرافی می باشند.

لیتوگرافــی یکی از بخش های پیش از چاپ می باشــد که در کیفیت تولیــد محصول نهایی چاپ تاثیر گزار می باشــد که وظیفه آن تهیه فیلم ، زینک دیجیتال با استفاده از دستگاههای امیجستر و پلیتستر ، ظهور و کپی دیجیتال می باشد.

تصاویــر و مطالــب آماده و چیده شــده با روش نوردادن عکاســی از فیلم نگاتیو(منفی) به سطح زینــک آلومینیومی منتقل می شــود. زینک کار انتقال طرح رو به لاستیک چاپ و بعد اون کاغذ انجــام میده.

برای چاپ یک تصویر در فرآیند چاپ افست، پیش از هر اقدام باید آن را به شکل هافتن در آورد؛ به این کار لیتوگرافی و به فرد متخصصی که تصویر هافتن را به وجود می آورد لیتوگراف می گویند. در گذشته کار لیتوگرافی با استفاده از انواع دوربین ها و فیلم های عکاسی مخصوص انجام می شد، اما اکنون استفاده از تجهیزات که آنالوگ بودند، منسوخ شده و جای خود را به ابزارهای دیجیتال داده اند.

در مقابل لیتوگرافی عکاسی، لیتوگرافی دیجیتال از رونق بیشتری برخوردار است. نکته مهم این است که بدانیم با تمام پیشرفت هایی که در سایه نوآوری های دیجیتال انجام گرفته است، اساس کار لیتوگرافی و چاپ بر ایجاد هافتن است. تفاوت در این است که در لیتوگرافی عکاسی ، هافتن به روش عکاسی ( دوربین های پروسس) ایجاد می شود ولی در لیتوگرافی دیجیتال هافتن را با ابزارهایی چون چاپگر لیزر ، ایمیج ستر و پلیت ستر ایجاد می کنند.

در روش CTP اطلاعات به دستگاه پلیت ستر داده می شود و این دستگاه به طور مستقیم اطلاعات را روی پلیت ظاهر میکند. در این روش خطاهای حاصل از نوردهی به پلیت که در روش CTF وجود دارد از بین می رود؛ از این رو دقت هافتن ایجاد شده در پلیت بسیار بالاتر است.

لیتوگرافی یک واژه یونانی است که از دو قسمت لیتوس(lithos) به معنای سنگ و گرافی(graphia) به معنای نوشتن و حکاکی کردن، تشکیل شده است. ترجمه کلمه به کلمه این واژه به صورت حکاکی بر روی سنگ معنی می شود. این روش شامل تشکیل یک طرح لیتوگرافی از یک الگو روی یک ماده الکترونیک و انتقال آن طرح به ماده ای دیگر جهت یک ابزار الکترونیکی یا نوری می باشد.

روش ها و تکنیک های لیتوگرافی به چند دسته تقسیم بندی می شوند؟

تکنیکهای لیتوگرافی را می توان به شیوه های گوناگون دسته بندی کرد. البته در طول زمان با پیشرفت ابزارها و ظهور تکنولوژی های جدید، این تکنیک به صورت روش های بسیار پیچیده و دقیق به تحت عنوان نانولیتوگرافی، برای معماری در ابعاد مولکولی و نانو توسعه داده ش دهاند؛ به طوری که در ده های اخیر از این روش به طور وسیع برای ساخت مدار های مجتمع، ابزار های ذخیره اطلاعات، سنسور های مینیاتوریزه شده ، سیستمهای میکرو الکترو مکانیک( mems) و نانوالکترو مکانیک(nems) تراشه های زیستی استفاده می شود.

تکنیک های لیتوگرافی بر اساس ابزار مورد نیاز به چند دسته تقسیم می شود؟

تکنیک های لیتوگرافی بر اساس ابزار مورد نیاز، روش انتقال تصویر و استراتژی الگو گذاری به دو روش تقسیم می شوند که شامل نوشتن (حکاکی) مستقیم و یا انتقال طرح با استفاده از ماسک نوری با روش های متداول تابش و برخی روش های توسعه یافته می باشد.

روش اول تحت عنوان حکاکی ردیفی( serial writing) و روش دوم به عنوان روش های تکرار موازی) parallel replication( شناخته می شوند.

روش های تکرار موازی شامل روش هایی همچون لیتوگرافی نوری، چاپ تماسی و لیتوگرافی مهر نانو می باشد که برای تولید با بازده بالا و در سطح وسیع کاربرد دارند ،با این حال در این روش نمی توان طرحها را به صورت دلخواه اعمال کرد. به عنوان مثال، روش چاپ میکرو تماسی یک روش شناخته شده برای انتقال مولکولها از ماده مورد نظر برای ایجاد طرح به زیر لایه، در اثر تماس فیزیکی می باشد.

روش حکاکی ردیفی، مانند لیتوگرفی پروب روبشی، امکان تولید الگو های دلخواه را با رزولوشن بالا و ثبت دقیق فراهم میکند، ولی بازده و خروجی محدودی دارد. لیتوگرافی پروب روبشی Scanningprobe lithography) =(SPL به تکنیک های بر پایه) spm= SPL= (Scanningprobemicroscopy اطلاق می شود که طرح را بر روی لایه با استفاده از روش های مختلف مانند خراش ،نوشتن و تابش ایجاد میکنند.

ساختار حاصل از دستکاریmanipulation دارای ابعادی بین ۱۰-۱۰۰ نانومتر می باشد.با بهبود رزولوشن حاصل از تکنیک لیتوگرافی به حدود چند نانومتر، از این روش برای مشخصه یابی سطوح نیز استفاده می شود. این فرآیند برای ایجاد الگو روی سطوح نیازمند ابزار و فناوری پیشرفته مانند یک نانو قلم به همراه جوهر مولکولی می باشد.

انتقالات انجام شده با روش های لیتوگرافی سبب افزایش دما تا بالای ۱۰۰ درجه سانتیگراد می شود. این در حالی است که مواد زیستی در این دما غیر فعال می شوند .تکنیک های spl نیاز به چنین دمایی ندارند و از این رو برای دستکاری مواد زیستی و نرم مناسب می باشند.

لیتوگرافی نوری چیست ؟

قدیمی ترین روش برای ایجاد طرح، لیتوگرافی نوری است؛ به طوری که صنعت نیمه هادی ها، به لیتوگرافی اشعه ماوراء بنفش وابسته است. در این فرآیند ،الگو در یک لایه ی تصویری که ماده مقاوم( Resist) نامیده میشود، تشکیل می گردد. این لایه ی مقاوم حساس به نور بر روی زیرلایه ای از جنس نیمه هادی (به عنوان مثال ویفر سیلیکونی) قرار گرفته و سطح آن را می پوشاند.

برای پوشش سطح با ماده مقاوم، مقدار کمی از آن به شکل محلول مایع روی سطح زیرلایه توزیع می شود. سپس زیرلایه تحت سرعت بالایی حول محور خودش چرخانده می شود، که در طی آن ماده اضافی از سیستم خارج شده و محلول نیز تبخیر می شود. در نتیجه لایه نازکی از ماده مقاوم جامد( ۲-۱/۰ میکرون) روی سطح زیرلایه شکل می گیرد. برای متراکم نمودن ماده مقاوم و همچنین خروج حلال باقیمانده، زیرلایه پوشش داده شده با ماده مقاوم تحت یک عملیات حرارتی به عنوان پخت، قرار می گیرد. پس از این مرحله ،زیرلایه پوشش داده شده با ماده مقاوم برای ایجاد طرح آماده است.

تفاوت این دو روش لیتوگرافی در چیست؟

برای ایجاد طرح، مناطقی از ماده مقاوم به صورت انتخابی تحت تابش اشعه قرار میگیرد. در طی فرآیند تابش، اشعه ماوراء بنفش از میان ماسک نوری )معمولاً از جنس کوارتز( عبور میکند که این ماسک اجازه عبور نور را بر اساس طرح مدار مورد نظر به ماده مقاوم فراهم میکند .واکنش های ایجاد شده در ماده مقاوم در اثر تابش، قرار گرفته، در یک حلال مناسب شست و شو داده شده و طرح مورد نظر در اثر فرآیند اچ ایجاد می گردد. با تکرار این فرآیند امکان تشکیل طرح های پیچیده روی سطح فراهم می شود.

در این روش ماده مقاوم، لایه ای از تصویر را تشکل می دهد که روی سطح زیرلایه قرار می گیرد. در طی فرآیند لیتوگرافی یک تغییر شیمیایی در خلال تابش موضعی در ماده حساس به تابش ایجاد می شود.

مقاوم های تجاری موادی پلیمری هستند که به راحتی روی زیرلایه بوده و حساسیت بالایی دارند. در اثر تابش، وزن مولکولی پلیمر و در نتیجه قابلیت انحلال آن در حلال تغییر میکند. تغییر حلالیت به علت برش زنجیر (مقاوم مثبت) و یا اتصال عرضی (مقاوم منفی) در پلیمر می باشد.

در مورد مقاوم مثبت، با برش ایجاد شده در اثر تابش، انحلال افزایش می یابد و در مورد مقاوم منفی، قابلیت انحلال در اثر تابش کم می شود. به طور مثال PMMA (polymethacrylate)یکی از انواع مقاوم های مثبت می باشد .

به هر حال مقاوم های منفی رزولوشن و کانتراست کمتری نسبت به مقاوم های مثبت دارند. مواد مقاوم غیر آلی نیز مانند نمک های هالید فلزی، اکسیدهای فلزی و اکسید های نیمههادی وجود دارند.

محدودیت لیتوگرافی نوری

محدودیت ذاتی تکنیک لیتوگرافی در تولید ابعاد مورد نظر ، از محدودیت رزولوشن تکنیک های نوری نشأت میگیرد. رزولوشن در یک سیستم متناسب با طول موج اشعه استفاده شده است. به عبارت بهتر طول موج منبع نوری، کوچکترین اندازه قابل دستیابی را برای ابزار تعیین میکند.

توسعه روش های لیتوگرافی چگونه انجام می شود؟

جهت دستیابی به رزولوشن بالاتر و ابعاد کوچکتر در مقیاس نانو، نیاز است که طول موج نور مورد استفاده کاهش یابد .جهت غلبه بر این مشکل، روش های دیگر لیتوگرافی مانند روش های مبتنی بر استفاده از باریکه ذرات، توسعه پیدا کردند. در این روش ها یون ها، الکترون ها یا اتم های خنثی برای جدا کردن بخشی از سطح استفاده می شوند. بنابراین تولید ساختار هایی با ابعاد کوچکتر با استفاده از لیتوگرافی حد نهایی اشعه ماوراء بنفش UltraViolet Lithography EUV=Extreme، لیتوگرافی اشعه X ، لیتوگرافی باریکه الکترونی ، EBL= Electron Beam Lithography ، لیتوگرافی باریکه یونی متمرکز شده FIB= Focused Lon Beam Lithography، لیتوگرافی میکروسکوپ پروب روبشی و روشهای بر پایه مهر (استامپ) امکان پذیر میگردد.

لیتوگرافی حد نهایی اشعه x، مانند لیتوگرافی نوری از امواج الکترومغناطیس ماوراء بنفش و X با انرژی بالا استفاده میکنند و روند کار مشابه لیتوگرافی نوری است، ولی به دلیل انرژی بالای این دو طیف، نیاز به چیدمانی از مواد مقاوم با قابلیت خاص و اپتیک ویژه می باشد.

لیتوگرافی باریکه ی الکترونی، از ستونی از الکترون ها با انرژی قابل کنترل و تغییر، با کمک میکروسکوپ الکترونی، برای لیتوگرافی استفاده میکند.

لیتوگرافی باریکه یونی متمرکز شده، از باریکه یونی متمرکز شده گوسین برای حکاکی استفاده می کند. مهم ترین مزیت این روش تطبیق پذیری بالای آن است، به نحوی که طرح های لیتوگرافی می توانند با فرآیند هایی شامل تابش یونی به یک ماده مقاوم، آسیا کاری یونی، اچ القا شده یونی یا کاشت یونی در مناطق مورد نظر ایجاد شوند. ابعاد این طرح ها می تواند به زیر ۱۰۰ نانومتر نیز برسد .

لیتوگرافی بر اساس مهر یک روش غیر تابشی است، که اصولاً یک روش قالب گیری میکرونی می باشد. ابتدا باید الگویی از طرح ایجاد شود .در مورد لیتوگرافی مهر نانو این الگو از جنس نیکل یا سیلیکون می باشد. برای ایجاد طرح بر روی زیرلایه، مقدار کمی از یک مایع بر روی سطح توزیع می شود و اگو بر روی آن، در اثر اعمال فشار مهر شده و سپس طرح بر روی زیر لایه ثابت می شود.

در نتیجه لیتوگرافی، روشی با قابلیت تولیدنانو ساختار ها با کیفیت و دقت ابعادی مناسب می باشد. بر اساس ابزار به کار رفته برای ایجاد طرح مورد نظر؛ دقت، رزولوشن طرح و ابعاد قابل دستیابی متفاوت است. برای رسیدن به ابعاد کوچکتر و دقت ابعادی بالا تر، روش هایی همچون لیتوگرافی پروب روبشی و یا لیتوگرافی با اشعه X و باریکه الکترونی توسعه داده شده اند. با این حال، این روشها نسبت به لیتوگرافی نوری پرهزینهتر بوده و قابلیت تولید انبوه را ندارند، و محققان در تلاش هستند تا بتوانند از این تکنیک ها در تولید انبوه ابزار های الکترونیک با کیفیت بالا استفاده کنند.

انواع لیتوگرافی کدام است ؟

- لیتوگرافی نوری (بصری ،E.U.V-UV)

- لیتوگرافی توسط پرتو های الکترونی / پرتو های یونی

- لیتوگرافی توسط اشعه ی X

- لیتوگرافی تداخلی

- لیتوگرافی پرو ب رویشی (نگاشت نانومتری با یخ (CVU)قلم غوطه ور( Dip-Pen))

- لیتوگرافی به روش تدریجی

- لیتوگرافی نانو چاپی

- لیتوگرافی چینش خود به خود مولکولی

- لیتوگرافی به وسیله ی الگو های نانو ( بلوک کوپلیمر)

لیتوگرافی نوری (بصری ،E.U.V-UV)

nm=KrF λ۲۴۸

۱۹۳nm=ArF λ

۱۵۷nm=λ F2

λ نشاندهنده مقدار طول موج نور تابیده شده است.

۲KrF , ArF, F ترکیب شیمیایی لیزرهای موجود هستند که در آن ها محیط فعال یک اکسی پلکس یا کمپلکس دو اتمی برانگیخته است. خاصیت اصلی اکسی پلکس آن است که تنها هنگامی میتواند برانگیخته الکترونی شود، که در یک حالت مقید با یک حداقل انرژی معین باشد، معمولاً حالت پایه الکترونی یا حداقل انرژی پتانسیل را ندارد، و در غیر این صورت منحنی بسیار کم عمقی دارد. معمولاً اکسی پلکس با واکنش شمیایی بین گاز بی اثر و یون های هالید حاصل از تخلیه الکترونی ایجاد می شود.

این طول موج های کوتاه فرابنفش، در ناحیهای از طیف الکترومغناطیسی قرار گرفته اند که توسط گستره وسیعی از مواد جذب می شود و فرآیند جذب فتون اغلب باعث گسیختگی پیوندهای شمیایی می شود. به علاوه، چنین جذبی اغلب تا حدی باعث تبخیر نمونه می شود، این فرآیند سایش لیزری نام دارد.

لیزر اکسی پلکس را به انتخابی خردمندانه برای کاربردهای متنوعی شامل فراورش مواد ،جراحی و کاربردهای نور شمیایی (لیتوگرافی) مبدل ساخته است.

لیزر اکسی پلکس معمولاً به طرز کاملاً متمرکزی باعث تبخیر سطح می شود و فاقد آثار انبساط گرمایی روی مواد پیرامونی است که اغلب در اثر استفاده از لیزرهای مادون قرمز به وجود می آید.

لیتوگرافی نوری فرآیندی است که در صنعت ساخت ریز ساختارها نقش مهمی را بازی می کند، این فرآیند شامل عبور نور از یک ماسک، یا مقاومت حساس به نور قرار داده شده روی سطح پایه است. از زمان کار نایپسه-مخترع فتولیتوگرافی-تا کنون منابع انرژی متفاوتی استفاده شده است ،که منجر به تشکیل خانواده های متفاوتی از لیتروگرافی شده:اشعه ایکس، الکترون و فوتون، به نظر علت اصلی استفاده از طول موج های کوتاه رسیدن به ظرافت بیشتر در ساخت قطعات میکرونی است. با این حال ،بیشتر تکنولوژی اصلی بر پایه ی لیتوگرافی اپتیکی قرار دارد، که با ناحیه ی طیفی طول موج های ۳۰۰ تا ۴۰۰ نانومتر سروکار دارد.

ماسک فوتولیتوگرافی

ماسک ها در اصل صفحات کوارتزی هستند که بر رویشان با کرم الگویی همانند تصویر داده شده است. بدیهی است که ساخت یک قطعه با دقت بسیار بالای هندسی و دقیقاً مشابه ماسک امکانپذیر نیست.برای ساخت ماس کها از باریکه ی الکترونی با دقتی حدود کسری از میکرومتر استفاده می شود. این تکنیک لیتوگرافی الکترونی است که با جزئیات در اینجا مورد مطالعه قرار نمیگیرد. اگر دقت زیر میکرومتری در دسترس نباشد از روشهای دیگری نظیر ژل، پرینت با کیفیت بالا روی ماده شفاف و … استفاده می شود.

نشاندن مقاومت حساس به نور

پس از ساخت ماسک، قسمت بالایی سطح پایه با یک پلیمر حساس به نور پوشانده میشود ،پس از آن، سطح در معرض باریکه ی یکنواخت قرار داده می شود. بدین صورت نواحی تاریک و روشنی ایجاد می شود که الگویی مشابه ماسک را پدید میآورد. این مرحله به مرحله ی انتقال الگو نیز شناخته می شود. پلیمر حساس به نور در حد یک لایه ی بسیار نازک روی سطح پایه ای از جنس سیلیکون یا شیشه قرار میگیرد. برای نشاندن پلیمر از SPINCOATER استفاده می شود.

این دستگاه از دیسکی تشکیل شده که با سرعت بالا حدود ۱۰۰۰ و ۱۰۰۰۰ rpm می چرخد و باعث پخش قطرات مایعی می شود که در ابتدا در مرکز دیسک قرار دارد. ضخامت hای که بر سطح نشانده می شود یکنواخت است. (حدود چند ده نانومتر است).

مرحله نوردهی

پس از حرارت دوباره پلیمر و سطح پایه با دقتی حدود ۵ میکرومتر تنطیم می شود .فیلم در معرض نوری قرار میگیرد که پس از عبور ماسک فوتولیتوگرافی به آن می رسد. اغلب، منبع نوری یک لامپ بخار جیوه است که توان نوری که تحویل می دهد از ۱۰ تا ۲۰ میلی وات است و طول موجش بین ۳۰۰ تا ۴۵۰ نانومتر است. اساساً تابش نوری واکنش های فیزیکی- شمیایی ای را در پلیمر به کار می اندازد، و قابلیت انحلال در حلال های مشخص را تغییر می دهد.

دو نوع مقاومت وجود دارد. مثبت و منفی.

مقاومت مثبت: ناحیه ی نور خورده، قابلیت انحلال در یک حلال خاص را دارد، در حالی که بقیه ی ناحیهها حل نشدنی باقی می ماند.

مقاومت منفی: ناحیه ی نور خورده قابلیت انحلال در یک حلال خاص را ندارد، در حالی که بقیه ناحیه ها در همان حلال حل می شوند.

بنابراین، برای مقاومت مثبت تابش از وسط ماسک فوتولیتوگرافی ناحیه ای را تعریف می کند که در صورت غوطه ور شدن کل سطح در مایع این ناحیه حل می شود و تشکیل چالهای را می دهد، در حالی که باقی جاهای سطح به همان صورت باقی می ماند .

از منظر فیزیکی، ماده ی مورد نظر باید برای نور به اندازه ی کافی شفاف باشد تا اجازه ی عبور نور از کل ضخامت لایه ی نشانده شده را بدهد، و به قدر کافی در برابر نور حساس باشد آن طور که باعث تحریک واکنش های شمیایی شود. این تعادل ظریف، ضخامت تعداد زیادی از مقاومت های حساس به نور را محدود میکند.

ازاین نظر اختراع ۸su توسط ibm سال ها باعث عدم پیشرفت این حوزه شد ،چون این ماده هم حساسیت زیادی به نور داشت، هم می توانست به صورت لایه هایی ضخیم نشانده شود ( ده ها میکرومتر).

در طول در معرض قرار دادن یا مرحله ی تابش نور، عوامل زیادی دقت قرار دادن الگو روی مقاومت را محدود میکند. یکی از آن ها اثر نیمه-نور است.همانطور که در تصویر روبه رو نشان داده شده، پرتو موازی ناشی از منبع پس از برخورد به ماسک روی سطح یک ناحیه ی تاریک و ناحیه ی نیمه روشن را پدید می آورد.

نواحی ای که در نیمه-نور قرار دارند، نوری بین ناحیه ی کاملاً تاریک و کاملاً روشن دریافت می کنند. مسئله ی دیگری که باعث محدودیت دقت این انتقال می شود، پراش است. نکته ی مهمی که در این سطح از مقاومت وجود دارد، اندازه ی ناحیه ایσ است که در آن پراش رخ می دهد، این ناحیه در حدود طول موج نور نیست و بیشتر از آن است.

مقاومت های پرکاربرد

مقاومت هایی که برای فوتولیتوگرافی استفاده می شود باید خصوصیات زیر را داشته باشد:

کنتراست بالا بین ناحیه های حل شدنی و حل نشدنی.

حساسیت نوری بالا

مقاومت بالا نسبت به دسته ی خاصی از فاکتورهای شمیایی.

محلول مورد نیاز برای فوتولیتوگرافی از یک مقاومت حساس به نور، یک حلال (که گرانروی مقاومت را کاهش می دهد ،برای افزایش آن و حذف حلال از یک spincoater استفاده می شود) و یک ماده (برای کنترل جنبش ناشی از واکنش های نوری). برای مقاومت مثبت ،نور تابانده شده پیوندهای داخلی مقاومت را می شکند یا ضعیف می کند، و آرایش ملکول های مقاومت را عوض می کند تا به یک حل شونده تبدیل شود.

برای مقاومت منفی، تابش نور باعث شکل گیری پیوندهای کووالانسی بین زنجیره های اصلی و فرعی می شود و آن را نامحلول می کند و فرآیند دیگری که در اینجا آن را توضیح نمی دهیم، باعث تبدیلش به یک حل شونده می شود.

نمونه هایی از مقاومت مثبت شامل PMMA (پلی متیل متا کریلات( DQN (ترکیبی از دیازوکوینون و مقاومت فنولین نوولاک) و AZ. این مقاومت ها قابلیت حل شدن در بخش زیادی از محلول های پایه را دارند، مثل: KOH.TMAH کتون و استات.

مثال هایی برای مقاومت منفی شامل KTFR و مهمترینش ۸SU است، مقاومت نسبتاً جدیدی که در مطالب قبل هم به آن اشاره شد.

این مقاومت هم قابلیت استفاده به عنوان قالب وهم قابلیت تشکیل ساختار را دارد. در میکروساختارها انتخاب بین مقاومت مثبت ومنفی بدیهی نیست: مقاومت منفی سازگاری بیشتری با سطوح پایه دارد، و مقاومت شمیایی بالایی دارد. با این حال، کنتراست حل شوندگی مناطق مقاومت منفی کمتر از مقاومت مثبت است.

این فاکتورها معیارهای مهم انتخاب در فرآیند میکروساختار است. بعد از مرحله ی تابش، مرحله ی نمو یا توسعه است. این مرحله شامل غوطه ور ساختن سیستم در یک مایع است. این مرحله باید در دمای کنترل شده ای با دقت و مراقبت انجام شود.

لازم به یادآوری است که فرآیندهای مربوطه حین مرحله نمو فیزیکی-شمیایی است، و بنابراین به طور کلی وابستگی زیادی به دما دارد. پس ،یا منطقه ی تحت تابش قرار گرفته (برای مقاومت مثبت) یا تحت تابش قرار نگرفته (برای مقاومت منفی)حذف می شوند.

فرآیند فوتولیتوگرافی با پلیمر کردن نهایی مقاومت پایان می یابد که این مرحله شامل بالا بردن دما از دمای گذار شیشه، به مدت چند دقیقه است.

پرتوی یونی متمرکز اپتیک

اولین ستون متمرکز کننده که از یک منبع یون فلز مایع استفاده می کرد به وسیله سلیگر و همکاران ساخته شد. این یکی از ساده ترین ستون ها است که شاملیک منبع یون، یک لنز الکتروستاتیکی تکی و یک منحرف کننده الکتروستاتیکی می باشد. بعد از این سیستم بسیاری دیگر برای کاربردهای گوناگون تهیه شده اند.

آن ها را به سادگی می توان به دو دسته تقسیم کرد: ستون های با ولتاژ شتابدهی کم(kv50) بدون جداسازی جرمی و ستون های با ولتاژ بالا( kv100) به همراه جداکننده جرمی.

مورد اول برای کاربردهایی مثل تعمیر ماسک، اصلاح میکرومدارها و میکروسکوپ های روبشی یونی که از منابع یونی فلز مذاب Ga استفاده میکنند طراحی شده است.

مورد دوم برای کاربردهایی مثل کاشتن یون و لیتوگرافی با منابع یون فلز مذاب آلیاژی ساخته شده است. مثالی از یک ستون با جدا کننده جرمی در تصویر رو به رو نشان داده شده است. یونها از منبع یونی فلز مذاب خارج شده و در یک روزنه به وسیله لنزهای متمرکز کننده کانونی می شوند .

حاصل ضرب میدان های الکتریکی و مغناطیسی به صورت یک فیلتر سرعت عمل میکند و یون ها را با دقت بالا بر اساس جرم جداسازی میکند.فیلتر مذکور طوری تنظیم می شود که نمونههای یونی مد نظر از روزنه میانی و بقیه ستون اپیتکی عبور کند.

سپس لنز شیئی پرتو با جرم مشخص را روی هدف متمرکز می کند.

چندین منحرف کننده الکتروستاتیکی برای تنظیم و تصحیح آستیگماتیسم دستگاه تعبیه شده اند. این نوع ستون دو لنزی سعی در داشتن عمق کانونی کمتری نسبت به نوع یک لنزی دارد. چگالی های جریان پرتو معمولاً به اندازه یک ضریب ۱۰ در زمانی که جریان منبع بین نمونه ها تقسیم شده بین نمونه ها ایجاد می شود، چگالی ها جریان متفاوتی هم تولید می کنند. همچنین نمونه های دوبار یونیزه شده نسبت ΔE/E مطلوبی دارند.

کاربردهای پرتو یونی متمرکز

کاربردهای پرتوهای یونی شامل یک یا بیشتر از سه جنبه ی اساسی از برهم کنش بین یون و ماده می شود. اثر مد نظر پرتو یونی به وسیله یکی از سه روش زیر حاصل می شود:

حضور یون وارد شده به جامد مثل کاشت یون

برخورد نیمه الاستیک بین یون های پرانرژی و اتم های ماده مخاطب به طوری که انتقال تکانه منجر به جابجایی اتمها می شود مثل اسپاترینگ فیزیکی یا آسیب تشعشعی.

۳)پراکندگی غیر الاستیک یون ها به وسیله الکترون هایی در مخاطب که منجر به تغییرات شمیایی می شوند مثل تابش به رزیست یا رسوب گذاری با تحریک یونی .

یون های برخوردی همیشه در اثر برخورد انرژی از دست می دهند و به طور ناگهانی به آرامش می رسند. سهم نسبی این آثار بستگی به نمونه های یونی، انرژی، در برخی موارد نرخ رسیدن (چگالی جریان) و خواص ماده مخاطب دارد. این آثار به خاطر استفاده وسیع کاشت یون برای ساخت مدارهای مجتمع به گستردگی مطالعه شده اند. بنابراین داده های جدول بندی شده گستره کارکرد یون ها و کدهای شبیه سازی برای کار با یون ها در جامدات به صورت آماده وجود دارد .

تعدادی آثار ثانویه در نتیجه تراکنش بین یون-جامد اتفاق می افتد. در حقیقت بسیاری از روش های پرتو الکترونی با این آثار ثانویه حاصل میشوند. وقتی یک یون پرانرژی، انرژی خود را در ماده از دست میدهد، برخوردها انتشار الکترون های ثانویه ،یون های ثانویه، فوتون ها و اتم های کنده شده را موجب می شوند .

الکترون های ثانویه برای ایجاد تصویرها در میکروسکوپ یونی و یون های ثانویه در طیف سنجی جرمی یون ثانویه SIMS استفاده می شوند. دوباره میزان و نسبت تولید این نمونه های ثانویه بستگی به پرتو یونی اولیه و جنس ماده مخاطب دارد. پدیده ی بالا در همه بمباران های یونی جامدات معمول است.

تکنولوژی پرتو یونی متمرکز کاربردهای جدیدی در صنعت نیمه هادی بدست آورده است. برای مثال یک پرتو به خوبی متمرکز شده میتواند الگوهای دلخواه را روی هدف ایجاد کند که این فرآیندهای بدون ماسک کاشت یون جای فرآیندهای لیتوگرافی را میگیرند. همه ی کاربردهای پرتو یونی متمرکز معمولاً از فرآیند بدون ماسک یا قابلیت شفافیت بالا بهره مند میشوند .کاربردهای نشان داده شده تا کنون را میتوان با توجه به فرآیند فیزیکی استفاده شده به شش گروه تقسیم کرد .

این کاربردها عبارتند از:

- کاشت

- ماشین کاری

- شیمی سطح (اچ کردن و لایه نشانی)

- لیتوگرافی

- میکروسکوپی

- آنالیز مواد

لیتوگرافی توسط پرتوهای الکترونی

منبع نوردهی: پرتوی الکترون

در نتیجه افزایش ولتاژ: با بهره برداری از یک الکترون پایه در حاصل کردن کانون عدسی با پرتوهای الکترونی.

وضوح تصویر در دوربین های سم SEM

- وضوح تصویر در بزرگ نمایی A برابر است با ۱۰۷ برای یک میلی متر از ویژگی ها در تصویر.

- موازی قرار گرفتن

- طول موج

- اندود کردن

- کربن، فلز

- ضخامت

- نشت گودی

- فلزA 40~

- نیمه رسانا A 100~

- نارسانا (عایق) A 300~

- نگاشتن پرتوهای الکترونی

مزیت ها:

- بهترین وضوح تصویر را داراست.

- نگاشتن به صورت مستقیم است و احتیاج به پوششی ندارد.

- تنظیم کردن اندازه و نوع ترام به صورت دلخواه است.

زیان ها:

- فرایند کار ترتیب خاصی دارد.

- فرایند آرام است و ناحیه ها کوچک است.

- سازش پذیری (مطابقت)هدایت فرآیند به سمت بالا نیست.

- نمونه ای از روش نگاشتن پرتوهای الکترونیکاربرد مقاومت پرتوهای الکترونیعطف را به صورت نرم و خشک می پوشاند.

- رنگ نقره باز میگردد.

- دوربین روشن می شود.

- میزان سازی جریان نشر صورت میگیرد.

- رشته ها موازنه می شود.

- تفنگ الکترونی با نمونه هم تراز می شود.

- تنظیم چشمی انجام می شود.

- بازگشت پرتو صورت میگیرد.

- کانون عدسی تنظیم می شود.

- نگاشتن صورت میگیرد.

- دستگاه سم خاموش می شود.

- ظهور فیلم صورت میگیرد.

- خشک شدن کامل می شود.

لیتوگرافی پرتوهای الکترونی (E-Beam)

در گام اول به آماده سازی و پردازش ویفر می پردازیم و سپس در گام دوم، ویفر سیلسیومی را با استفاده از فرآیندی به نام لیتوگرافی نوری به محدوده های مورد نظر برای ساخت مدار مجتمع تقسیم می کنیم. در واقع، لیتوگرافی روشی است که ما با استفاده از آن لایه های مختلف یک مدار مجتمع را می سازیم.

اکسیداسیون

ویژگی منحصر به فرد سیلیکون آن است که به ما امکان میدهد تا یک لایه ی بسیار یکنواخت اکسید روی سطح آن ایجاد کنیم تا بتوان لایه های اکسیدگیت را با ضخامت چند ده انگستروم (فقط چند لایه ی اتمی) با آن ساخت.

این ویژگی سیلیکون به علت آن است که اکسید سیلیکون هنگامی ساخته می شود دارای نقص بلوری کمی است. دی اکسید سیلیکون علاوه بر آن که به صورت عایق گیت به کار می رود، می تواند به صورت پوشش محافظ در بسیاری از مراحل ساخت عمل کند. همچنین در قسمت های بین ترانزیستورها یک لایه ی ضخیم ۲siO که اکسیداسیون( FOX) نامیده می شود، رشد میدهند تا سیم های فلزی اتصال که در گام های بعدی ایجاد می کنند. روی آن ساخته شود.

دی اکسید سیلیکون با قرار دادن سیلیکون بدون پوشش در یک محیط اکسید کننده مثل اکسیژن با دمایی در حدود ۰۰۰۱ درجه سانتی گراد رشد داده می شود. در واقع ،قسمت هایی را که می خواهند از دی اکسید سیلیکون پوشش دهند با استفاده از فرآیند لیتوگرافی، مشخص می کنند و سپس IC را در محیط اکسید کننده قرار میدهند. بدین ترتیب فقط قسمت هایی که با استفاده از لیتوگرافی فاقد پوشش هستند، اکسید می شوند.

دی اکسید سیلیکون با قرار دادن سیلیکون بدون پوشش در یک محیط اکسید کننده مثل اکسیژن با دمایی در حدود ۱۰۰۰ درجه سانتی-گراد رشد داده می شود. در واقع، قسمت هایی را که می خواهند از د یاکسید سیلیکون پوشش دهند با استفاده از فرآیند لیتوگرافی، مشخص م یکنند و سپس IC را در محیط اکسید کننده قرار می دهند. بدین ترتیب فقط قسمت هایی که با استفاده از لیتوگرافی فاقد پوشش هستند ،اکسید می شوند.

کاشت یونی

در بسیاری از مراحل ساخت، باید آلاینده ها )همان ناخالصی هایی که به دلیل تغییر خواص نیمه رسانا به آن اضافه می کنیم( به طور انتخابی وارد ویفر شوند. برای مثال، بعد از تکمیل زنجیره لیتو گرافی چاه N با افزودن آلاینده به ناحیه ی بدون پوشش تشکیل می-شود. به طور مشابه نواحی سورس و درین ترانزیستورها نیز نیاز به افزودن انتخابی آلاینده به ویفر دارند.

رایج ترین روش افزودن آلاینده روش( کاشت یونی) است که به وسیله ی آن اتم های آلاینده به صورت یک پرتو متمرکز پر انرژی شتاب داده می شود و به سطح ویفر برخورد کرده و در نواحی بدون پوشش نفوذ می کند. میزان آلایش با شدت و طول عملیات کاشت معین می شود و عمق ناحیه ی آلاینده با انرژی پرتو تنظیم می شود.

کاشت یونی باعث تخریب قابل ملاحظه یشبکه بلوری سیلسکون می شود. به همین دلیل، ویفر بعد از این فرآیند باید به مدت۱۵ تا ۳۰ دقیقه تا دمای تقریبی ۱۰۰۰ درجه سانتی گراد گرم شود تا اجازه دهد که پیوندهای شبکه دوباره شکل بگیرند. این عملیات تابکاری نامیده می شود.

تابکاری ویفر یک بار و آن هم بعد از آن که همه ی نواحی کاشته شدند انجام می شود .یک پدیده جالب در کاشت یونی ،کانال زدن است .

اگر جهت پرتوی کاشت با محور کریستال در یک جهت باشد ،یون ها تا عمق بسیار زیادی در داخل ویفر نفوذ م یکنند.برای همین منظور دستگاه تابنده پرتو(یا ویفر) را به اندازه ی ۷ تا ۹ درجه کج می کنند.

لایه نشانی و زدایش

همان طور که از ساختار ترانزیستورها و مدار مجتمع نتیجه می شود، ساخت مدار مجتمع نیاز به نشاندن مواد مختلفی نظیر پل یسیلیکون دارد .یک روش رایج برای تشکیل پلی سیلسکون روی لایه های ضخیم عایق، روش لایه نشانی با بخار شمیایی) CVD( است .که در آن ویفرها در یک کوره شامل گازی که مواد مطلوب را از طریق واکنش شمیایی ایجاد می کند، قرار می گیرند.

در فرآیندهای جدید،CVD در فشار پایین انجام می شود تا یکنواختی بیش تری به دست آید.

زدایش مواد نیز یک گام حیاتی است. برای مثال پنجره های اتصال با ابعاد خیلی کوچک ۰/۳ میکرومتر و عمق نسبتاً زیاد مثل ۲ میکرومتر باید با دقت بالایی زدوده شود. بسته به سرعت،دقت و قابلیت انتخاب لازم در مرحله ی زدایش و نوع ماده ای که باید زدوده شود ،یکی ازاین روش ها را می-توان به کار برد:

زدایش تر: ویفر در یک مایع شمیایی قرار می-گیرد. (دقت کمی دارد)

زدایش با پلاسما: که در آن ویفر با گاز پلاسما بمباران می شود. (دقت بالایی دارد)

زدایش با یون واکنش دهنده: که در آن یون های تولید شده در گاز، ویفر را بمباران می کنند.

مکانیسم فیلم و زینک لیتوگرافی و دستگاههای آنها چگونه است؟

در لیتوگرافی های پیشرفته دستگاهی وجود دارد که با استفاده از نورلیزر، طرح گرافیکی را روی فیلم حساس نوردهی میکند (Imaging). این دستگاه ایمیج ستر (Image Setter) است.

دستگاه ایمیج ستر انواع مختلفی دارد ولی در نهایت محصول آنها فیلم است.

پس از نوردهی یا Imaging، فیلم نورخورده را مانند فیلم عکاسی ظاهر میکنند. مرحله ظهور شامل عبور از دارو، ثابت کننده و آب است.

در زمان های گذشته این عملیات بصورت دستی انجام می شد، ولی هم اکنون با استفاده از دستگاهی به نام پروسسور ظهور فیلم، عمل ظاهر کردن بصورت ماشینی انجام میشود.

دستگاه ظهور فیلم میتواند بصورت جداگانه (Offline) و یا به همراه دستگاه ایمیج ستر و به صورت پیوسته (online) باشد.

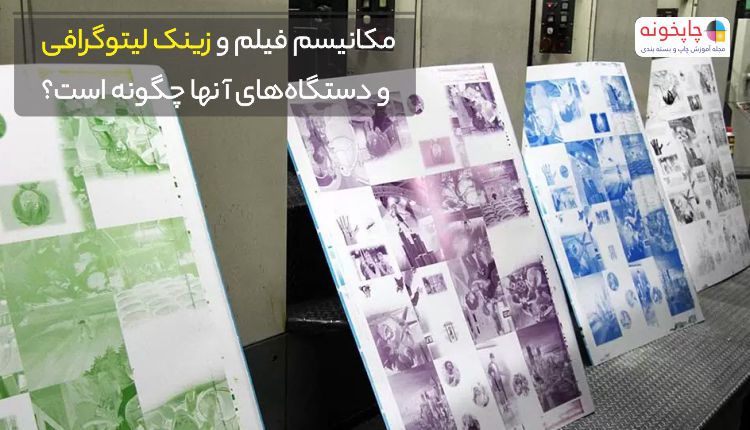

حال فیلم ما آماده است و باید به مرحله بعدی که تولید زینک است وارد شویم.

ذکر این نکته در اینجا ضروری است که فیلم به دو نوع نگاتیو و پزتیو ( منفی و مثبت ) تولید می شود. در این میان تقریبا برای تمام کارهای رنگی از فیلم مثبت، و برای کارهای تک رنگ از فیلم منفی استفاده می شود. شاید تنها دلیل این کار قیمت تمام شده آن باشد چرا که در روش های سنتی( دستی و قدیم ) برای تولید فیلم نگاتیو، هزینه ها پایین بود.

برای کتاب های تک رنگ و اسناد اداری و … معمولا از فیلم نگاتیو استفاده می شود. هر چند با تغییرات به وجود آمده در دستگاه ها و روش های تولید فیلم، این مقوله ( فیلم نگاتیو) کمکم به فراموشی سپرده می شود.

تولید زینک با استفاده از فیلم چگونه انجام میشود؟

حال باید فیلم را روی زینک خام قرار دهند و به آن نور ماوراء بنفش بتابانند . این کار در دستگاهی به نام قید کپی صورت می گیرد.

شدت و زمان تابش میتواند اثرات مثبت و منفی بر روی پلیت ایجاد کند.

دقت لیتوگراف و شناخت او از مواد تشکیل دهنده پلیت و داروهای ظهور عامل اصلی در این موارد است و با شناخت آن میتواند در کیفیت کار بسیار اثر بخش بود.

روی زینک لایه ای از پلیمر وجود دارد که به نور حساس است . فیلم را روی آن قرار میدهند و با ایجاد خلا تمام فاصله بین فیلم و پلیت را خالی می کنند تا این دو کاملا به هم بچسبند. سپس به مقدار لازم نوردهی صورت می گیرد.

پلیمر روی زینک حساس می شود و در مرحله ظهور زینک (Devoloping) قسمت های حساس شده از بین رففته و آلومینیوم زیر آن بیرون می آید.

زینک پس از نوردهی باید مثل فیلم ظاهر شود و از داروهای مخصوص عبور کند تا اعمال شیمیایی گفته شده انجام شودکه به این مرحله پروسسور (process) زینک گفته می شود.

تولید پلیت مستقیم چگونه انجام میشود؟

با پیشرفت علمی و ظهور تکنولوژی جدیددر علوم مختلف در صنعت چاپ هم تغییرات تکنیکی بسیار زیادی اتفاق افتاده که یکی از آنها را می توان حذف فیلم نامید.

در روش جدیدی تولید پلیت، از فیلم استفاده نمی شود. پس از مرحله RIP دستگاه مستقیما روی پلیت عمل نوردهی را انجام می دهد که به این روش کامپیوتر به پلیت می گویند.

این نوع دستگاه ها را پلیت ستر Plat Setter یا CTP که همان Computer to Plat مینامند که در اندازههای مختلف و با تکنیک های مختلف در بازار ایران وجود دارند.

زینک خام در دستگاه قرار می گیرد و با استفاده از لیزر مستقیما نوردهی می شود.

پس از نوردهی باید عملیات مربوط به ظهور طی شود. پلیت ها به دلیلی استفاده از تکنولوژی جدید طوری طراحی شده اند که نسبت به نور محیط خیلی حساس نیستند.

همچنین عمر آنها نسبت به پلیت های معمولی بیشتر است و تیراژ بییشتری را خواهند داد.

مانند پروسسور ظهور فیلم، پروسسور ظهور پلیت نیز میتوان آنلاین و یا آفلاین (جداگانه) باشد.

آنچه اهمیت دارد این است که تکنولوژی های جدید تر دقت و سرعت بالایی دارند. به عنوان مثال در زمان های قدیم ( با استفاده از فیلم و علیات دستی تولید فیلم و زینک ) آماده سازی چهار زینک برای یک کار رنگی گاها جند ساعت زمان میبرد اما با وجود دستگاه های جدید، فقط به اندازه صرف یک فنجان چای پلیت های شما آماده خواهد شد.

تولید زینک بدون نیاز به عملیات ظهور چگونه انجام میشود؟

با توجه به پیشرفت های روز افزون صنعت چاپ انسان هابه دنبال روش های هستند که بتوانند با صرف زمان کمتر به کیفیت بالاتری دست پیدا کنند.

لذا در صنعت چاپ نیز این اتفاق با سرعت بسیار بالایی در حال انجام است. هم اکنون برای تولید پلیت های افست ، دستگاه هایی به این صنعت اضافه شده است که در آنها برای تولید پلیت افست نیازی به ظهور ( عبور از دارو ) نیست و مستقیما پلیت بعد از نوردهی لیزری آماده استفاده در دستگاه چاپ خواهد بود.

سلام مرسی از مقالهی کاربردی.

همانطور که گفتید در دستگاههای ایمیج ستر نیاز به عبور از دارو هست که پسابهایی ایجاد میکند که دارای فلزات گرانبهایی نظیر نقره هستند. بنده به دنبال چاپخانههایی هستم که دارای همچین پسابهایی باشند و خریدار این پسابها هستم. خواستم بدونم شما اطلاع دارید در حال حاضر چه جاهایی به شکل عمده از این روش استفاده میکنند؟

تشکر از توجه شما.